Von Kim Olson, PE

Technischer Berater, Steel Tube Institute

Die Konstruktion von Schweißnähten ist nicht frei von den zahlreichen Unterschieden zwischen der Konstruktion von Breitflansch- (WF) und Hohlprofilen (HSS) Verbindungen. Im Gegensatz zu offenen Profilen, bei denen das Schweißen auf beiden Seiten der Flansche und des Stegs möglich ist, ist das Innere von HSS-Profilen, die üblicherweise in Baukonstruktionen verwendet werden, nicht zugänglich.

Komplette Durchschweißungen sind zweifellos die am wenigsten bevorzugte Schweißnahtart aus Sicht der Herstellung und der Kosten. Leider werden sie häufig für HSS-Konstruktionen verwendet. Dies ist auf mehrere Faktoren zurückzuführen, u. a. auf die einfache und schnelle Berechnung der Schweißnahtkapazität und das mangelnde Wissen oder Verständnis für die Auslegung von HSS-Schweißnähten. Im Allgemeinen wird davon ausgegangen, dass CJP-Schweißnähte aus einer Vielzahl von Gründen besser sind als Rillenschweißnähte mit partiellem Einbrand (PJP). Dies trifft jedoch nur unter Ermüdungsbedingungen zu.

Die Vorgabe einer CJP-Schweißnaht sollte die letzte Option des Konstrukteurs sein und ist nur selten erforderlich. AISC 360-16 Tabelle J2.5 gibt an, dass die Festigkeit einer CJP-Naht gleich der verfügbaren Festigkeit des Grundwerkstoffs ist, vorausgesetzt, es wird ein passender Schweißzusatz verwendet. In diesem Fall ist das Ergebnis eine Schweißnaht, die die volle Streckgrenze eines HSS-Bauteils entwickelt. Bei den meisten Konstruktionen, wie z. B. bei einem Fachwerkstab, ist die Auslastung des Stabes gering. Die Entwicklung der Festigkeit des Bauteils ist sinnlos und unwirtschaftlich. Es ist besser, die Schweißnaht für die tatsächlich einwirkenden Kräfte auszulegen. Außerdem sind für die Auslegung einer HSS-Verbindung wahrscheinlich andere Grenzzustände als die der Schweißnaht maßgebend, was dazu führt, dass die volle Streckgrenze der Schweißnaht nicht benötigt wird. Allzu oft wählen Konstrukteure den einfachen Ausweg. Die Angabe einer CJP-Schweißnaht ist übertrieben.

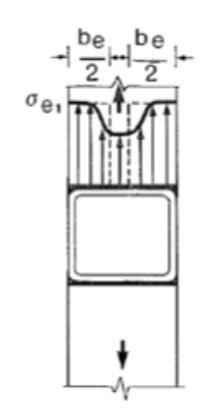

Wenn eine Platte (oder ein Trägerflansch) quer zu einem HSS oder ein HSS-Abzweig an ein rechteckiges HSS-Teil angeschlossen wird, muss nach AISC 360-16, Abschnitt K1.2a eine reduzierte Breite („effektive Breite“) verwendet werden, wenn die lokale Streckgrenze der angeschlossenen Platte oder des Abzweiges berechnet wird. Dies liegt daran, dass die Querplatte oder der HSS-Träger nicht gleichmäßig über seine Breite belastet wird (Abbildung 1). Aufgrund der relativ hohen Steifigkeit der HSS-Wand in der Nähe der Seitenwände ist die Spannung in der Platte oder dem Abzweigelement in den äußeren Bereichen des Querschnitts am höchsten und in der Mitte am niedrigsten. Aufgrund dieser effektiven Breite ist es selten möglich, eine Verbindungskapazität zu erreichen, die der vollen Streckgrenze des Bauteils entspricht, das mit einem HSS verbunden werden soll, und daher ist oft keine Schweißnaht mit voller Kapazität erforderlich.

Im Allgemeinen ist es bei Stahlkonstruktionen, wenn CJP-Schweißnähte erforderlich sind, vorzuziehen und am wirtschaftlichsten, eine Stahlunterlage zu verwenden. Die Hinterfütterung ist jedoch manchmal nachteilig für die Konstruktion der Verbindung. Bei zyklisch belasteten Konstruktionen, bei Konstruktionen, die einer Ermüdung ausgesetzt sind, oder bei einigen Bauteilen in einem seismischen System kann die Hinterfütterung nicht an Ort und Stelle belassen werden. Untersuchungen von Ereignissen wie dem Northridge-Erdbeben haben gezeigt, dass eine nicht entfernte Unterfütterung zu Spannungserhöhungen führt, die zu Rissen und Verbindungsversagen beitragen. Nicht bei allen Bauteilen eines erdbebensicheren Systems ist es erforderlich, die Hinterfütterung zu entfernen, und diese sind in den AISC 341 Seismic Provisions klar gekennzeichnet.

In den Fällen, in denen eine CJP-Schweißnaht von einer Seite ohne Hinterfütterung ausgeführt werden muss, was bei HSS üblich ist, müssen die Abmessungen der offenen Wurzel genau kontrolliert und die Mindestnutwinkel sichergestellt werden. Der erste Schritt bei der Herstellung dieser Schweißnaht ist eine Gegenschweißung an der Wurzel. Eine sorgfältige Vorbereitung der Verbindung ist erforderlich, um die richtige Passung zu gewährleisten, die das Anbringen dieser Schweißnaht ermöglicht. Aufgrund der eingeschränkten Zugänglichkeit und der extremen Fertigkeiten, die für die Ausführung dieser Schweißung erforderlich sind, verlangt AWS D1.1 eine 6GR-Schweißer-Zertifizierung für eine CJP-Schweißung ohne Gegenlage. Diese Schweißer-Zertifizierung ist sehr schwer zu erlangen und in vielen Gegenden des Landes relativ unüblich. Sie wird für nicht hinterlegte CJP-Schweißnähte an Rohrelementen für T-, Y- und K-Verbindungen für alle Schweißpositionen verlangt. Infolgedessen ist die Arbeitskomponente der Schweißkosten extrem hoch.

Mit einer geeigneten Hinterfütterung entfallen die Schwierigkeiten der offenen Wurzelschweißung. Mit der Unterfütterung sinken die Anforderungen an den Schweißer auf 3G und 4G, und es können größere Abweichungen bei der Passung toleriert werden, ohne dass die Schweißqualität beeinträchtigt wird. Dies gilt auch für Schweißnähte von HSS an Grundplatten.

Es gibt viele Methoden, die Verarbeiter für das Einsetzen von Hinterlegschienen in ein HSS verwendet haben. Der genaue Einbau von Stützleisten ist wichtig. Rechteckige Profile lassen sich leicht mit Unterlegleisten versehen. Bei runden HSS-Profilen ist die Unterfütterung schwieriger, da die Ovalität des Bauteils, die innerhalb der Toleranzen der Produktionsnorm liegt, berücksichtigt werden muss. Darüber hinaus ist eine Unterfütterung für eine Verbindung von rundem HSS mit rundem HSS praktisch unmöglich zu erreichen. Üblicherweise wird ein Stangenmaterial geformt, um einen Stützring zu erzeugen. Einige Hersteller schneiden die Hinterschneidung aus einer dicken Platte, indem sie die Innenfläche des HSS nachzeichnen und dann die Platte entsprechend zuschneiden. Die Platte kann dann massiv belassen oder ausgehöhlt werden, um die Handhabung zu erleichtern und das Gewicht zu verringern.

Diese Stützstäbe müssen an ihrem Platz bleiben, da sie nicht entfernt werden können. Dies ist in der Regel für statisch belastete Strukturen akzeptabel. Gemäß AWS D1.1 muss die Unterfütterung bei den meisten Anwendungen durchgehend sein; Klausel 7.9 erlaubt jedoch Ausnahmen für HSS, sofern mehrere Bedingungen erfüllt sind. Der AISC Design Guide 21 enthält eine ausführliche Erläuterung der zulässigen Diskontinuität von Bewehrungsstäben für HSS.

Ultraschallprüfungen (UT) können erfolgreich zur Prüfung dieser Art von Schweißnähten eingesetzt werden. Die Ergebnisse hängen jedoch stark von der Erfahrung des Ultraschallprüfers ab und können zu Konflikten zwischen allen Beteiligten führen. Ein größerer Prüfaufwand sollte auf die Prüfung vor und während des Schweißvorgangs gelegt werden. Dazu gehört die Überprüfung der Passung, um sicherzustellen, dass die Wurzelöffnungen und Winkel korrekt sind, sowie die Sichtprüfung während des Schweißprozesses.

Die Festlegung einer CJP sollte nur dann erfolgen, wenn sie für die Konstruktion wesentlich ist und alle anderen Schweißnahtarten geprüft wurden. Und wenn dies der Fall ist, ist es vorteilhaft, einen Verarbeiter zu konsultieren, um die Verbindung so effektiv wie möglich zu gestalten, um Kosten und Probleme bei der Herstellung zu reduzieren.

Ressourcen

AISC. 1997. „Hollow Structural Sections Connections Manual“, American Institute of Steel Construction, Chicago, IL.

AISC. 2016. „Specification for Structural Steel Buildings,“ ANSI/AISC 360-16, American Institute of Steel Construction, Chicago, IL.

AWS. 2020. „Structural Welding Code – Steel“, AWS D1.1/D1.1M:2020, American Welding Society, Miami, FL.

Post, J.W. 2003. „Box-Tube Connections; Choices of Joint Details and Their Influence on Costs“, Proceedings of National Steel Construction Conference.

Miller, D.K. 2017. „Welded Connections – A Primer for Engineers“, Steel Design Guide 21, 2nd edition, American Institute of Steel Construction, Chicago, IL.

May 2020