Par Kim Olson, PE

Consultant technique, Steel Tube Institute

La conception des soudures n’échappe pas aux nombreuses différences entre la conception des assemblages à large bride (WF) et celle des assemblages à profilés structuraux creux (HSS). Contrairement aux sections ouvertes où le soudage est possible des deux côtés des brides et de l’âme, l’intérieur des sections HSS couramment utilisées dans les structures de bâtiments n’est pas accessible.

Les soudures à pénétration complète du joint (CJP) sont incontestablement le type de soudure le moins préféré du point de vue de la fabrication et des coûts. Malheureusement, elles ont tendance à être une soudure fréquemment spécifiée pour la construction HSS. Ceci est dû à plusieurs facteurs, notamment la facilité et la rapidité du calcul de la capacité de soudage et le manque de connaissance ou de compréhension de la conception des soudures HSS. Il est généralement admis que les soudures CJP sont meilleures que les soudures en rainure à pénétration partielle de joint (PJP) pour diverses raisons. Cependant, ce n’est que dans des conditions de charge de fatigue que cela est réellement vrai.

Spécifier une soudure CJP devrait être la dernière option du concepteur et est rarement nécessaire. Le tableau J2.5 de l’AISC 360-16 identifie la résistance d’une soudure de rainure CJP comme étant égale à la résistance disponible du métal de base, en supposant que le métal d’apport correspondant est utilisé pour effectuer la soudure. Dans ce cas, le résultat est une soudure qui développe toute la limite d’élasticité d’un élément en acier rapide. Dans la plupart des conceptions, comme dans une branche de poutrelle, le taux d’utilisation de l’élément est faible. Il est inutile et peu rentable de développer la résistance de l’élément. Il est préférable de concevoir la soudure en fonction des forces réellement appliquées. En outre, les états limites autres que la conception de la soudure régiront probablement la conception d’un assemblage HSS, d’où l’absence de nécessité d’une capacité de limite élastique totale dans la soudure. Trop souvent, le concepteur choisit la solution de facilité. Spécifier une soudure CJP est exagéré.

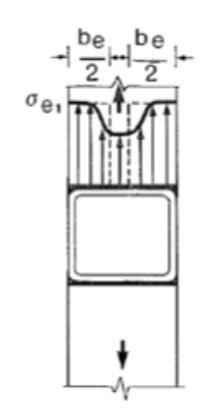

Si l’on connecte une plaque (ou une bride de poutre) transversale à un profilé tubulaire, ou une branche de profilé tubulaire à un élément rectangulaire de profilé tubulaire, l’AISC 360-16, section K1.2a exige qu’une largeur réduite (« largeur effective ») soit utilisée lors du calcul de la limite élastique locale de la plaque ou de la branche connectée. Ceci est dû au fait que la plaque transversale ou le profilé tubulaire n’est pas chargé uniformément sur toute sa largeur (Figure 1). En raison de la rigidité relativement élevée de la paroi du profilé tubulaire près des parois latérales, la contrainte dans la plaque ou l’élément de branchement est la plus élevée dans les parties extérieures de la section et la plus faible au milieu. En raison de cette largeur effective, il est rarement possible d’obtenir une capacité de connexion égale à la limite d’élasticité totale de l’élément connecté à un HSS et, par conséquent, élimine souvent le besoin d’une soudure de pleine capacité.

Généralement, pour la construction en acier, si des soudures CJP sont nécessaires, il est préférable et plus économique d’utiliser un renfort en acier. Cependant, le renfort est parfois préjudiciable à la conception de l’assemblage. Dans les structures soumises à des charges cycliques, les structures soumises à la fatigue ou certains éléments d’un système de résistance aux forces sismiques, le renfort ne peut être laissé en place. Les enquêtes menées sur des événements tels que le tremblement de terre de Northridge montrent que le renfort laissé en place crée des élévations de contraintes qui contribuent à la fissuration et aux défaillances des connexions. Tous les éléments d’un système de résistance aux forces sismiques ne nécessitent pas l’enlèvement de l’appui, et ceux-ci sont clairement identifiés dans les dispositions sismiques de l’AISC 341.

Dans les cas où une soudure CJP doit être réalisée d’un côté sans appui, ce qui est courant avec les HSS, les dimensions de la racine ouverte doivent être contrôlées avec précision et les angles de rainure minimum assurés. La première étape de la création de cette soudure est une soudure d’appui à la racine. Une préparation minutieuse du joint est nécessaire pour assurer un ajustement correct et permettre la mise en place de cette soudure d’appui. En raison de l’accès limité et de l’extrême compétence requise pour réaliser cette soudure, la norme AWS D1.1 exige une certification de soudeur 6GR pour une soudure CJP non étayée. Cette certification de soudeur est très difficile à obtenir et est relativement rare dans de nombreuses régions du pays. Elle est exigée pour les soudures CJP non étayées sur les éléments tubulaires pour les raccords en T, en Y et en K pour toutes les positions de soudage. En conséquence, la composante main-d’œuvre du coût de la soudure est extrêmement élevée.

Avec un renfort approprié, les difficultés de la soudure à racine ouverte disparaissent. Avec le supportage, les exigences du soudeur tombent à des exigences 3G et 4G, et une plus grande variation dans l’ajustement peut être tolérée sans affecter négativement la qualité de la soudure. C’est également le cas pour les soudures HSS à plaque de base.

Il existe de nombreuses méthodes que les fabricants ont utilisées pour ajuster les barres d’appui à l’intérieur d’un HSS. L’ajustement précis des barres d’appui est important. Les sections rectangulaires ont la capacité d’accepter facilement les barres d’appui. Il peut être plus difficile de fournir des barres d’appui pour les profilés tubulaires ronds, car il faut tenir compte de toute ovalisation de l’élément qui entre dans les tolérances de la norme de production. De plus, il est pratiquement impossible d’obtenir un renfort pour un assemblage HSS rond sur HSS rond. En général, les barres sont formées pour créer un anneau d’appui. Certains fabricants découpent le support dans une plaque épaisse en traçant la surface intérieure du profilé tubulaire et en découpant la plaque pour qu’elle corresponde. La plaque peut ensuite être laissée pleine ou évidée pour faciliter la manipulation et diminuer le poids.

Ces barres d’appui doivent être laissées en place car il est impossible de les retirer. Ceci est généralement acceptable pour les structures à charge statique. L’endossement doit être continu dans la plupart des applications selon la norme AWS D1.1 ; toutefois, la clause 7.9 permet des exceptions pour les profilés tubulaires, à condition que plusieurs conditions soient remplies. Le guide de conception 21 de l’AISC fournit une explication détaillée de la discontinuité autorisée des barres d’appui pour les HSS.

Les essais ultrasoniques (UT) peuvent être utilisés avec succès pour inspecter ces types de soudures. Cependant, les résultats dépendent fortement de l’expérience du technicien UT et peuvent conduire à des conflits entre toutes les parties concernées. Il convient de consacrer davantage d’efforts à l’inspection avant et pendant le processus de soudage. Cela comprend des vérifications de l’ajustement pour assurer des ouvertures et des angles de racine appropriés et une inspection visuelle pendant le processus de soudage.

Spécifier un CJP ne devrait être fait que si cela est essentiel à la conception et que tous les autres types de soudure ont été explorés. Et lorsqu’on le fait, il est avantageux de consulter un fabricant afin de détailler le joint aussi efficacement que possible pour réduire les coûts et tout problème de fabrication.

Ressources

AISC. 1997. » Manuel de raccordement des profilés creux de structure « , American Institute of Steel Construction, Chicago, IL.

AISC. 2016. » Specification for Structural Steel Buildings « , ANSI/AISC 360-16, American Institute of Steel Construction, Chicago, IL.

AWS. 2020. » Structural Welding Code – Steel « , AWS D1.1/D1.1M:2020, American Welding Society, Miami, FL.

Post, J.W. 2003. » Connexions de type boîte-tube ; choix des détails de joint et leur influence sur les coûts « , Actes de la Conférence nationale sur la construction en acier.

Miller, D.K. 2017. » Welded Connections – A Primer for Engineers « , Steel Design Guide 21, 2e édition, American Institute of Steel Construction, Chicago, IL.

Mai 2020

.