Definitie

Een beton gemaakt van een mengsel van kalk, zand, en grind wordt gezegd dat als kalk beton. Het werd veel gebruikt voordat de kalk werd vervangen door portlandcement.

Kalk als het eerste cement:

Sinds lange tijd wordt kalk gebruikt om dingen als pleister en mortel te maken. Kalk wordt meestal gemaakt door het verbranden van kalksteen. Chemisch gezien is kalk zelf calciumoxide (CaO) en wordt het gemaakt door calciet (CaCO3) te roosteren om er kooldioxide (CO2) uit te verwijderen. Kalk wordt ook wel calx of ongebluste kalk genoemd. Ongebluste kalk is zeer bijtend en kan zelfs menselijke lichamen oplossen.

Wanneer kalk met water wordt gemengd, verandert het langzaam in het mineraal portlandiet(dicht) in de reactie CaO + H2O = Ca (OH)2. Kalk wordt gemengd met een overmaat water zodat het vloeibaar blijft, dit wordt gebluste kalk genoemd en de kalk die zo ontstaat wordt gebluste kalk genoemd. Gebluste kalk verhardt in de loop van een aantal weken. Kalk moet worden gemengd met zand en andere ingrediënten om kalkcement te vormen, dat kan worden gebruikt als mortel tussen stenen of bakstenen in een muur of kan worden uitgesmeerd over het oppervlak van een muur. Daar, gedurende de volgende weken of langer, reageert het met CO2 in de lucht om opnieuw calciet te vormen (kunstmatige kalksteen)

Beton gemaakt met kalkcement is welbekend van meer dan 5000 jaar oud. Het werd op grote schaal gebruikt in de hele wereld. Tekenen van het gebruik ervan kunnen gemakkelijk worden gevonden na onderzoek van verschillende archeologische vindplaatsen. In droge omstandigheden werkt het uitstekend.

Bereiding van kalk

Kalk wordt gewoonlijk vervaardigd door kalksteen te verbranden, waarbij kooldioxide wordt verdreven en klinkers van calciumoxide en ongebluste kalk overblijven. Wanneer ongebluste kalk met water wordt geblust, valt het uiteen in fijnkorrelig poeder, afhankelijk van de hoeveelheid toegevoegd water. De op deze wijze gevormde zuivere gebluste kalk wordt vetkalk genoemd. Het kan worden gebruikt voor de bouw van metselwerk, maar het verhardt snel aan de lucht. Metselwerkgebouwen die in het verleden met ongebluste kalk werden gebouwd, worden nu afgebroken omdat hun sterkte zeer gering is in vergelijking met de sterkte van het kalkbeton dat werd geplaatst. Het wordt vervaardigd door toevoeging van vetkalk met surkhi (silicaatrijke klei).Van hydraulische kalk kan een bevredigende mortel worden gemaakt die een sterkte bereikt die vergelijkbaar is met die van cementmortel.

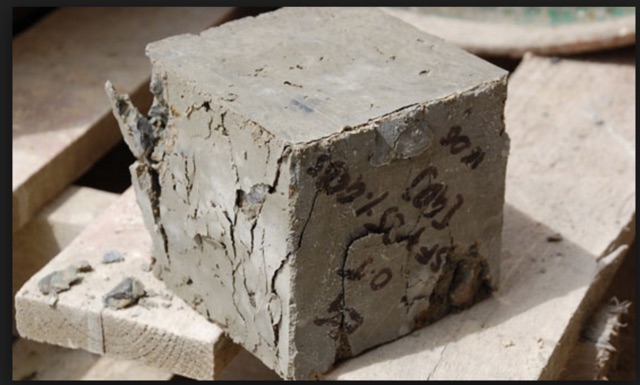

Voorbereiding van kalkbeton

Het belangrijkste ingrediënt van dit beton is gebluste kalk als bindmiddel. Gebluste kalk wordt in verschillende vormen verkregen als gehydrateerd kalkpoeder, kalkplamuur, gebluste kalkslurry die wordt bereid door vermaling in geschikte Maalmolens. Gebluste kalk wordt eerst gemengd met zand om kalkmortel te bereiden, die vervolgens verder wordt gemengd met grove toeslagstoffen, in de juiste verhouding. Voorbereiding van kalk beton, eerste harde ondoordringbaar niveau basis wordt bereid door stenen of baksteen pitching.

Dan hoeveelheid zand wordt verspreid als de horizontale basis. In het algemeen wordt kalk & zand genomen in een volumeverhouding van 1:1 tot 1:3. Vervolgens wordt een afgemeten hoeveelheid gebluste kalk aan het zand toegevoegd en vervolgens wordt het mengsel uitgevoerd. Bij dit mengen wordt voortdurend water gesprenkeld om de hele massa plastisch te maken.

Daarna laat men de hele massa 1 tot 3 dagen rijpen. Daarna worden grove toeslagmaterialen van het gewenste type gebruikt om op de voorbereide harde ondoordringbare vlakke ondergrond te leggen. Daarna wordt kalkmortel, die is gemaakt van zand &kalk, in de ondergrond gebracht. Er wordt voldoende water over de basis gesprenkeld en deze wordt in de lagen gesneden en vervolgens met behulp van spade of schop omgedraaid totdat het geheel uniform is geworden.

Leggen van kalkbeton

De ondergrond waarop kalkbeton moet worden gelegd, wordt voorbereid door deze schoon te maken, te egaliseren en te verdichten door deze goed aan te stampen. Het materiaal wordt op de voorbereide funderingsbedding gelegd en handmatig met een stalen stamper aangestampt. Tijdens het stampen kan water worden gesproeid als het beton droog en stijf is. Daarna wordt het 7 tot 14 dagen uitgehard.

Eigenschappen van kalkbeton

Kalkbeton biedt een goede basis om de voldoende belastingen te dragen en biedt ook een zekere mate van flexibiliteit. Het past zich zeer goed aan wanneer het in contact komt met het oppervlak. Kalkbeton vertoont ook een zekere mate van waterdichtheid en voorkomt zo ondergrondse vochtigheid in vloeren en wanden. Kalkbeton is ook volumetrisch stabiel. Het kan gemakkelijk worden vervaardigd en is tegen veel lagere prijzen verkrijgbaar. Het is ook bestand tegen weersinvloeden en is zeer duurzaam.

Tegenvallers van Kalkbeton

- Hydraulische kalk wint meestal aan sterkte in de tijd groter dan de tijd waarin cementbeton dezelfde waarde van sterkte krijgt.

- Kalkcement heeft een lange tijd nodig om uit te harden, en terwijl de oude wereld veel tijd had, is tijd tegenwoordig geld.

- Kalkcement verhardt niet in water, maar blijft zacht. Er zijn dus situaties waarin het niet kan worden gebruikt.

Toepassingen en voorzorgsmaatregelen

- Kalkbeton wordt zeer veel gebruikt voor funderingsbases van dragende muren, kolommen, en onderlagen van vloeren.

- Door zijn flexibiliteit past het zich zeer goed aan de onderliggende funderingsgrond en de bovenbouw van cementfundering aan.

- Voor een betere kwaliteit van kalkbeton is het van belang & het beton goed te verdichten. Kalk veroorzaakt uitslag op de menselijke huid, zodat de personen die omgaan met kalk beton moet worden voorzien van geschikte rubberen handschoenen.

- Mensen moeten olie gebruiken op hun huid om uitslag en barsten van hun huid als gevolg van reactie van kalk.

- Om goede kwaliteit kalk beton, bepaalde hulpstoffen, vezels etc kan worden gebruikt